La pandemia non è stata certo clemente con l’industria automobilistica. In un suo recente rapporto, la società di consulenza francese Inovev ha registrato per il 2020 una diminuzione del 17% della produzione automobilistica globale, con una perdita di 15 milioni di veicoli rispetto al 2019 e un crollo elevato dei volumi di produzione, tornati addirittura ai livelli del 2011.

Ciononostante, vi sono segnali di speranza e ottimismo: la Cina, per esempio, ha riaperto i suoi impianti automobilistici prima di altri paesi, mentre Giappone e Corea del Sud sono stati colpiti meno pesantemente dalla pandemia. Inoltre, la crescente tendenza verso i veicoli elettrici e a guida autonoma (o semiautonoma) offre nuove opportunità d’applicazione per un’ampia varietà di materiali plastici e compositi avanzati.

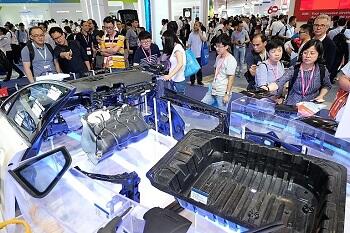

A tale proposito, tra i protagonisti della prossima edizione di Chinaplas, che si terrà a Shenzhen dal 13 al 16 aprile, figureranno svariati materiali innovativi per le applicazioni nel settore auto.

Negli Stati Uniti, Pete Buttigieg, nominato segretario ai trasporti dal presidente Joe Biden, ha dichiarato l’intenzione di far circolare “milioni di auto elettriche” sulle strade americane. Secondo la società di ricerche statunitense Grand View Research, tale prospettiva contribuirà a stimolare ulteriormente settori che fanno un ampio uso di polimeri, come quello dei sensori radar per le auto, che dovrebbe raggiungere i 12,2 miliardi di dollari entro il 2025, con un tasso di crescita annuo composto (CAGR) del 20,8%.

In una recente intervista rilasciata al periodico Sustainable Plastics, Jeff Stout, direttore esecutivo per l’innovazione globale di Yanfeng Automotive Interior Systems, con sede a Shanghai, ha dichiarato: “In un futuro non così lontano gli interni delle automobili saranno completamente diversi, come del resto anche il modo di utilizzarli; ma è comunque certo che saranno totalmente in plastica”. Stout ha aggiunto che Yanfeng sta sviluppando sistemi produttivi alternativi, come lo stampaggio ibrido a compressione (Compression Hybrid Moulding - CHyM) di matrici polimeriche rinforzate con mat di fibre naturali. Inoltre, l’azienda sta seguendo con attenzione l’evoluzione del riciclo chimico.

I veicoli elettrici e ibridi richiedono materie plastiche leggere, durevoli e resistenti alle alte temperature, così come richiedono tecnologie di stampaggio adeguate, che consentano di integrare i nuovi componenti elettronici all’interno dei touch screen presenti in numero sempre crescente, o le nuove tipologie di componenti per l’illuminazione all’interno degli appositi alloggiamenti dell’abitacolo. Giusto per citare alcuni esempi.